文章来源:1株洲中车时代电气股份有限公司2中车株洲电力机车研究所有限公司 国内乘用车驱动电机大多采用永磁同步电机,随着电机高功率密度、小型化发展的趋势,电机温升的问题越发突出 。国内乘用车驱动电机绕组绝缘大多采用H级(少量采用F级)绝缘系统,当绕

国内乘用车驱动电机大多采用永磁同步电机,随着电机高功率密度、小型化发展的趋势,电机温升的问题越发突出。国内乘用车驱动电机绕组绝缘大多采用H级(少量采用F级)绝缘系统,当绕组温度过高时,会大幅降低绝缘寿命,甚至导致电机故障。

无论是在车辆实际运行过程中,还是电机温升试验时,电机的冷却液进口温度都可能存在较大差异,这就导致了不同冷却液进口温度下电机温升可能存在差别。但在实际电机温升试验中,很多厂家错误地认为不同进口水温下电机温升差别不大,针对冷却液进口温度对电机温升的影响及原因还鲜有研究。为更准确地分析电机温升状态,对冷却液进口温度对电机温升的影响开展研究是十分必要的。相同运行工况下,冷却液进口温度对电机温升的影响主要有以下两个方面:(1)冷却液温度不同时,冷却液的热物性有所变化,从而影响电机冷却;(2)冷却液温度不同,导致电机最终温升不同,使电机损耗不一致。本文以一款本公司开发的乘用车永磁驱动电机为研究载体,采用仿真和试验的方法,研究冷却液热物性和电机损耗变化对温升的影响。

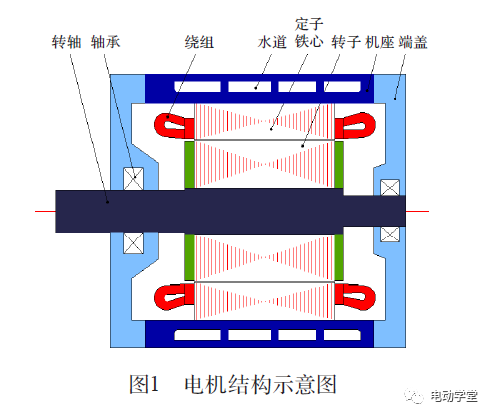

乘用车用永磁同步驱动电机结构如图1所示。电机为全封闭结构,采用机壳外水冷对电机进行冷却。绕组上的铜耗和定子铁心上的铁耗产生的热量先传递到机壳水道表面,再被循环冷却液带走。

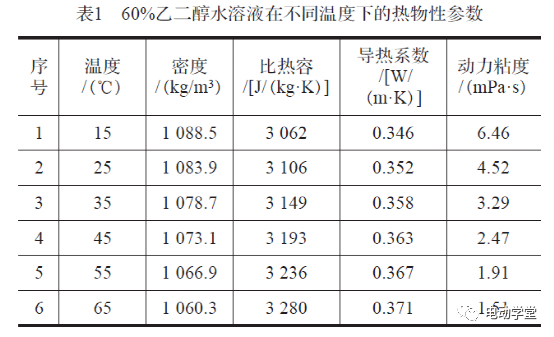

根据电磁计算,本电机在额定工况(3550r/min32kW)下的损耗为:定子铜耗726W,定子铁耗246W,转子铁耗38.6W,永磁体损耗13W。其中,铜耗是按照铜线℃下的电阻计算所得。本电机的冷却条件为:冷却液为60%乙二醇水溶液,流量为8L/min,电机进水口温度根据分析要求不断调整;电机处于60℃的环境中。本研究中冷却液热物性以进水口温度作为参考温度,60%乙二醇水溶液在不同温度下的热物性参数如表1所示。

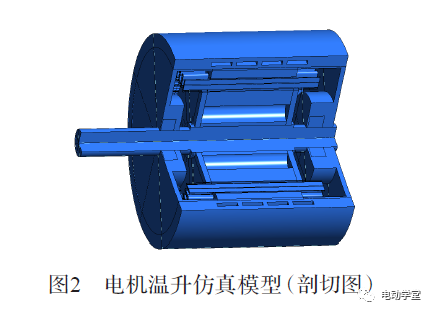

为研究冷却液进口温度对电机温升影响,采用CFD(ComputationFluidDynamie,计算流体力学)方法对电机不同进口温度及不同物性参数下的电机温升进行仿真计算。对模型中不影响计算精度的局部细节几何特征进行合理的简化处理,建立的电机热仿线所示。

采用非结构化网格对模型进行网格划分,在绝缘区域予以加密,并在水道表面进行壁面边界层网格加密处理,最终模型总网格数为852万。计算基于有限元仿真平台,采用流-固耦合方法对水冷电机温升进行仿真。仿线)电机额定工况各个部分的损耗均匀加载在对应部件上;对额定点工况温升进行稳态求解,迭代至电机内温度场稳定,最终计算残差小于10-4。计算收敛后,提取电机绕组温升。需要说明的是,绕组温升定义为绕组温度减去冷却液进口温度。

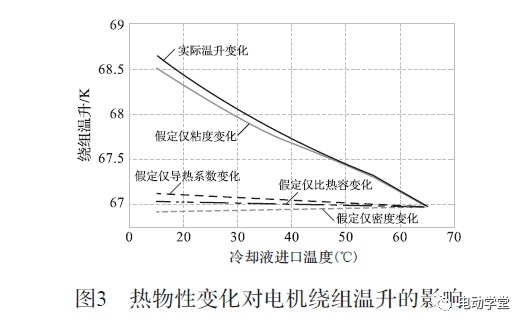

为研究以上两个因素对电机温升的影响程度,通过仿真分别予以研究。这里先研究热物性变化对电机温升的影响。根据表1可知,冷却液进口温度从15℃上升到65℃时,其它热物性变化幅度相对较小,对温升影响也较小;而粘度变化剧烈,故认为粘度变化是导致电机温升变化的主要因素。因此,根据理论推算,冷却液进口温度越高,水道换热性能越好,电机温升越低。针对以上理论推导,下面将通过数值仿真的方式予以验证。仿真时假设电机各部分损耗不随温度变化,按前文中的损耗进行设置;根据表1,分别计算不同温度下电机温升;同时,为探究到底是哪一个因素主要导致电机温升的变化,假定冷却液进口温度变化仅导致密度、比热容、导热系数、粘度中一个量的变化,采用单一变量法对此进行研究(假设其它不变的热物性参数,都与65℃下的热物性相同)。

由图3可知,冷却液进口温度从15℃上升到65℃后,电机绕组温升降低约1.66K,其中粘度变化引起的温升降低约1.53K,密度变化引起的温升增加约0.06K,比热容变化引起的温升降低约0.1K,导热系数变化引起的温升降低约0.12K。以上各个热物性变化对电机温升的影响均与理论推导完全吻合。同时,粘度变化是热物性变化中影响电机温升的主要因素,这是由于温度变化对粘度的变化影响显著,而其它物性参数对温度不敏感。仿真的结果是:随着冷却液进口温度的升高,电机温升略有降低,这说明随着冷却液进口温度的升高,冷却液换热能力略有提升。但总体来讲,冷却液进口温度变化导致的热物性变化对电机整体温升的影响很小,如冷却液温度变化并非很大,可以不予考虑。实际工程应用中的电机温升情况常与仿真结果相背离。

冷却液进口温度变化导致的损耗变化将影响电机的温升。当冷却液进口温度改变时,电机绝对温度也会随之变化,而损耗也会有所改变,从而影响电机温升。而铜耗对电机温度最为敏感,由于铜导线的电阻随温度近似于线性增长,因此随着冷却液进口温度的上升,铜耗也会显著增加,从而导致电机温升增大。为此,将分别采用仿真和试验两种手段对冷却液进口温度变化导致的损耗变化对电机温升的影响进行分析。分别对冷却液进口温度为25℃、45℃和65℃下的电机温升进行仿真。不同进口温度下的冷却液热物性按表1进行加载,同时,认为其它损耗不随电机温度变化,仅设置绕组上的铜耗随铜导体温度实时变化。加载的铜耗为:其中:t—计算中的铜导体温度(迭代计算获得℃)同时,按照《GB/T18488.2-2015电动汽车用驱动电机系统第2部分:试验方法》的要求,在额定工况下对电机开展温升试验,试验现场如图4所示。试验保持其它条件不变,调节电机冷却液(60%乙二醇水溶液)的进口温度分别为25℃、45℃和65℃,获得电机温度稳定后的绕组温升,结果如表2所示。

可以看到,在考虑铜耗随温度变化后,根据仿真结果,随着冷却液进口温度从25℃升高到65℃时,电机温升从64.1K上升到71.6K,增加了7.5K,变化明显。而实际温升试验结果显示,随着冷却液进口温度从25℃升高到65℃,电机温升从68K上升到73.9K,增加了5.9K,与仿真结果基本吻合。结合前文分析,冷却液进口温度升高导致的电机温升变化,主要是由电机整体温度场变化引起损耗改变而造成的,而冷却液的热物性变化导致的冷却性能的改变绝非主要因素。

通过对一款乘用车用永磁驱动电机在不同冷却液进口温度下温升的分析、仿真和试验,研究了冷却液进口温度对电机温升的影响。由于冷却液粘度明显降低,导致水道冷却性能略有提升;但由于电机温度整体升高,导致绕组电阻增大,损耗明显升高。两者间损耗改变的影响占主导地位;冷却液热物性变化的影响占次要地位。因此,电机冷却液进口温度升高,电机温升会增加。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏