随着车载应用平台的成熟,全球汽车电子的产值将会因此而大幅成长。车用IC的在2018前的年复合成长率为10.8%,为更领域之最,其中亚太区的车用IC更高达20%,IC业者无不磨刀霍霍地准备强攻此新蓝海市场。

随着车载应用平台的成熟,全球汽车电子的产值将会因此而大幅成长。车用IC的在2018前的年复合成长率为10.8%,为更领域之最,其中亚太区的车用IC更高达20%,IC业者无不磨刀霍霍地准备强攻此新蓝海市场。

车用IC的市场相较于资通讯科技(ICT)产业的最大差异为市场较为封闭,且前期的开发及验证期可能长达3年,对台湾、中国大陆IC业者已习惯即时上市(Time to Market)的运作模式相悖,价值理念也不尽相同,本文将说明AEC-Q100的IC验证规范并解析晶片商如何满足车厂/模组厂客户的需求,探讨焦点将放在2014年9月新改版规范AEC-Q100 H版的要求进行解读。

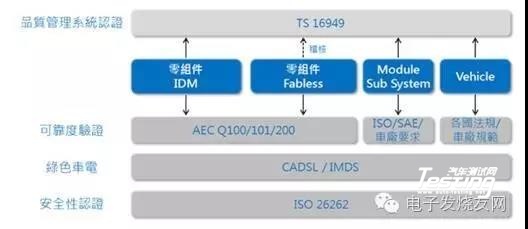

要进入车辆领域,打入各一级(Tier1)车电大厂供应链,必须取得两张门票,第一张是由北美汽车产业所推的AEC-Q100(IC)、101(离散元件)、200 (被动零件)可靠度标准;第二张门票,则要符合零失效(Zero Defect)的供应链品质管理标准ISO/TS 16949规范(Quality Management System),其关连性可参考图1说明。

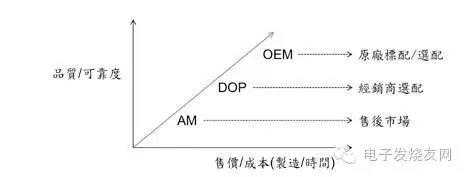

对客户的失效率预估及备品备置策略会因决定进入不同市场而有所变化,OEM/ODM/OES为原厂保固,因其保固期较长,各车厂需要在制造及售后服务的成本之间取得平衡,IC供应商要进入的门槛较高。DOP则为各经销商因在地市场的销售策略需求所做的选配项目,进入门槛与上述相近,售后市场(AM)与原厂保固无关,所以相对进入门槛和成本较低。另一面向为AM的产品类型较多属于影音周边与主被动安全无关,所要求的可靠度也低于原厂零件(图2)。

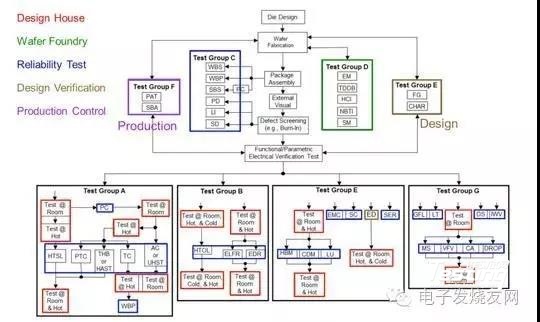

那么,IC设计业者该如何进入车用IC供应链呢?首先应先了解其中的一张门票AEC-Q100。图3为AEC-Q100规范中的验证流程,此图是以Die Design→Wafer Fab.→PKG Assembly→Testing的制造流程来绘制,各群组的关联性须要参考图中的箭头符号,这里将验证流程分为五个部分进行简易说明,各项测试的细节部分就不再细述。

区域1为可靠度实验前后的功能测试,此部分须要IC设计公司与测试厂讨论执行方式,与一般IC验证主要差异在功能测试的温度设定,此部分稍后会进行说明。

Group D的区域2为晶圆厂在晶圆级(Wafer Level)的可靠度验证,无晶圆(Fabless)的IC业须与委托制造的晶圆厂取得相关资料。

区域3为可靠性视产品包装/特性需要执行的项目,AEC将其分为Group A(加速环境应力实验)、Group B(加速工作寿命模拟)、Group C(封装完整性测试)、Group E(电性验证测试)、Group G(空腔/密封型封装完整性测试)。

部分Group E的区域4为设计阶段的失效模式与影响分析评估,成品阶段的特性验证以及故障涵盖率计算。

Group F的区域生产阶段的品质控管,包含良率/Bin使用统计手法进行控管及制定标准处理流程。

自2007年5月,AEC-Q100 H版发布后,时隔7年以上的时间,2014年9月,G版发布,此段内文将探讨AEC-Q100 H版与G版之间的主要差异,及改版后规范的说明。

IC供应商必须先了解终端客户如何使用此IC及其在车内的安装位置,以实际应用的温度范围来订定合适的温度等级,此温度等级定义会应用在两个部分。

第一部分为测试计画展开时各可靠度实验的条件选择,如温度循环(Temperature Cycling, TCT)实验,不同等级的温变范围及温差循环数会有差异。

第二部分为前述的可靠度实验前后功能性测试温度必须依照使用者(User)所订定的温度范围来做功能应用的最后测试(Final Test, FT)测试,订定温度等级为Grade 1( -40℃∼125℃),则代表FT时使用低温-40℃、常温25℃及高温125℃,且须要留意其测试温度有先后顺序的订定。如高温工作寿命(High Temperature Operating Life, HTOL)实验在FT测试定义顺序为Room→Cold→Hot。

新版的部分取消了Grade 4 0℃∼70℃的温度等级(表1),此温度等级若比对车用模组在ISO 16750/SAE J1211等规范内的描述是无法对应到合适的产品,因此笔者认为取消此温度等级是更贴近实际模组的要求。

闸极漏电(Gate Leakage, GL)的部分主要在模拟车用模组应用时所可能遭遇高温及高电场同时发生的环境,此环境会让IC封装(Package)内的等效电容及电阻产生GL的失效,此失效现象可经由高温烘烤的方式恢复。

取消的原因规范中未有说明,但以多年累积的验证测试经验来看,此失效模式常发生在预烧(Burn-In)及回焊(Reflow)的过程,虽规范已取消,在生产过程或实际应用客退若有相同失效发生,仍可使用此手法进行再现性实验。

至于文献中提到的HBM与MM的关联性,以实务经验来看,仍有部分产品的ESD防护电路在HBM和MM上是有所差异的,规范虽然取消此项目,但IC业者仍须要面对当ESD客退发生时的处理,ESD定义为设计验证,所以目前各家厂商仍将其列为标准测试项目。

车电与医疗产业不同于资通讯科技产业,车电与医疗产业注重的科技是技术成熟性、可靠性以及零失效,而非资通讯科技所追求最先进的技术,因此,车用电子产品在无铅制程的转换时程是比消费性产品来得晚,此次正式列入测试项目也代表无铅制程的转换已相当成熟,但仍允许部分如引擎室内高温应用等产品使用有铅制程。无铅的验证项目则包含可焊性(Solderability)、Solder Heat Resistance以及锡须(Whisker)。

主要实验条件改变的部分在于高温工作寿命(HTOL)及温度循环(TCT)两项实验,其余如打线(Wire Bonding)的相关实验则是取消Ppk的计算使用Cpk则可、Solderability则说明可由烘烤替代蒸气老化、Group G部分的实验样品数则略为减少,测试项目所参考规范调整的部分请自行参阅,在此不细述。

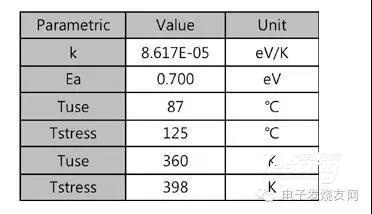

有三个部分,一为实验时间增长皆为1,000Hrs,二为清楚定义温度为连接温度(Junction Temperature, Tj),三为实验高温对齐Grade的定义。

最低标的低温温度由-50℃调整为-55℃,Cycle数的部分则有部分提升,仍可参考JESD22-A104的规范进行等效实验条件的替换。实验条件的部分可再参考稍后第五部分的说明,将可更理解此次规范变更所要表达含意。

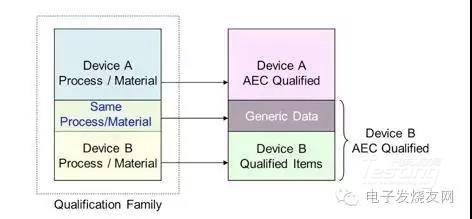

先以图4来说明通用性资料(Generic Data)的基本含意,A、B两个产品若使用相同制程或材料,则可初步定义为同一家族系列产品,若对A产品进行完整AEC Q-100 Qualification,相同制程或材料的部分所产出的测试结果则称之为Generic Data,先不论验证的数量与程序,只要Generic Data的定义符合AEC-Q100的说明,B产品进行剩余项目的验证后再加上Generic Data,则可宣告B产品也通过AEC-Q100。

此次新的版本对于Generic Data及Qualification Family的定义及使用原则有较清晰的说明,并且简化其认证程序,同时以情境模拟案例说明哪些制程变更时应进行哪些实验项目与Lot数量,都有较明确的定义,因内容过多,若有需要可以再参阅规范。

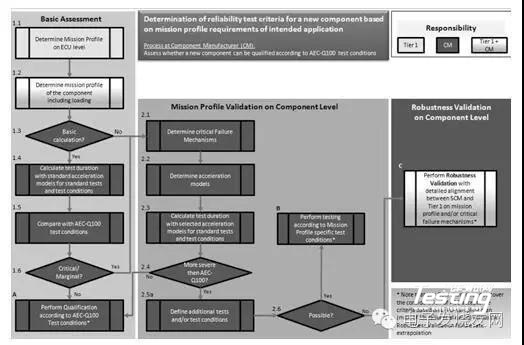

本文中最重要、也是此次改版中变动最大的部分是,呼应美国汽车工程师协会在规范SAE-J1879/J1211中强调的强韧性/稳健性验证(Robustness Validation),验证计画应思考的是,因应该产品在实际应用环境所面临的使用条件而拟定的,而非以单一测试标准/条件来适用所有产品,也就是应用测试(Test for Application),而非标准测试(Test for Standard)。

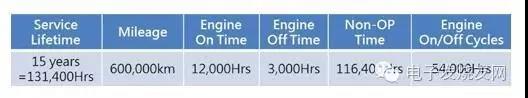

当拟定一个合适的验证计画时,第一步为制定该元件被设计/生产的目的,称之为Mission Profile,除了满足功能性的任务外,要再加上可靠度的任务,表2为汽车的Mission Profile参数范例。

IC供应商须考量不同应用功能的元件将会对应不同的Mission Profile,若IC工作行为是在非作业时间(Non-Operating Time),如警报器等的应用,则工作时间(Life Time)条件应满足116,400Hrs在常温的情况。

上述范例旨在说明如何以终端产品实际应用的Mission Profile来设计合适的测试计画,相信很多从事IC设计的品管单位都相当熟悉,本文要表达的是规范将逐渐舍弃以单一标准来订定,而是交由终端使用者(End User)与零组件制造商(Component Manufacturer)来共同制定合宜的验证计画。制定验证计画的流程可参阅图5的说明。

消费性产品的产品功能设计,一般IC设计业者早已驾轻就熟,而这一两年,随着汽车市场逐步走向车联网、电动车领域,需要更多驾驶资讯辅助整合系统,也让IC设计业者找到进入市场的敲门砖。然而,消费性电子产品而言,产品寿命设计约1∼3年为汰换周期,但车用电子则以10年起跳,上看15年寿命期。如何寻找有经验的实验室,协助客户了解车规,制定相对应的AEC-Q100验证步骤与手法,顺利进入车厂供应链,是极为重要的事。

汽车测试网-创办于2008年,报道汽车测试技术与产品、趋势、动态等 联系邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏