为了解决在基础车平台上开发纯电动汽车过程中零部件借用时强度降低,以及整车质量增加需要零部件轻量化的问题,以某纯电动汽车下摆臂为研究对象,分析了其载荷工况,利用有限元工具结合惯性释放方法开展了强度分析和优化工作,解决了直接借用原车型部件带来的强度不足问题;为了减少能耗、增加整车行驶里程,在优化结构上开展了材料轻量化设计,最终轻量化部件质量减轻约30%,达到了减轻质量、增加里程的目的,为新能源汽车零部件的开发提供参考。

为了解决在基础车平台上开发纯电动汽车过程中零部件借用时强度降低,以及整车质量增加需要零部件轻量化的问题,以某纯电动汽车下摆臂为研究对象,分析了其载荷工况,利用有限元工具结合惯性释放方法开展了强度分析和优化工作,解决了直接借用原车型部件带来的强度不足问题;为了减少能耗、增加整车行驶里程,在优化结构上开展了材料轻量化设计,最终轻量化部件质量减轻约30%,达到了减轻质量、增加里程的目的,为新能源汽车零部件的开发提供参考。

随着环境问题的日益严峻,纯电动汽车越来越受到人们的青睐,得到了各种政策的大力推广和社会的广泛支持,对新能源汽车的相关研究也日益增加。下摆臂是汽车底盘系统上重要的零部件,依托新能源汽车开发对下摆臂开展研究具有重要的意义。文章结合某公司在基础车平台上开发纯电动车型项目,以下摆臂为研究对象,利用有限元工具结合惯性释放方法开展了强度分析和优化工作;为了增加新能源汽车的行驶里程,在优化结构上进一步开展了轻量化设计。

在基础车型平台上开发新能源汽车,需要使用新能源动力系统替代原有的发动机动力系统,相应的车身和电气系统也发生变更,要与新能源系统匹配设计;对于底盘部件,一般结构形式不希望发生大的变化,只针对薄弱点进行局部的优化改进。

由于纯电动电池质量一般比较大,整车质量较基础车要增加300~400kg,由此带来底盘系统载荷增加,个别底盘件受到的载荷增加可能超过30%,因此,在基础车型平台上开发新能源汽车需要分析底盘部件借用的风险,对强度性能和疲劳耐久性能不满足要求的部件进行优化或结构加强。

文章以某纯电动车下摆臂为研究对象,首先对几何模型进行有限元网格划分,选取单元尺寸为4mm的四面体单元和尺寸为4mm的壳单元,模型单元共约2.3×104个,其有限元模型,如图1所示。

在满载情况下,汽车前轴荷增加约110kg,后轴荷增加约260kg,在ADAMS软件中以整车载荷分解方法求得下摆臂各外联点载荷,下摆臂各计算工况,如表1所示。

式中:[M]—质量矩阵; [N]—结构矩阵,提出所有参数变量后剩下的常数矩阵;ρ—材料体积质量,kg/m3;Ω—结构体积,m3。

求解上式可得到各节点上为了维持平衡所需的节点加速度,进而得到各节点的惯性力,把节点的惯性力作为外力再加到有限元的节点上,则可以构造一个自平衡力系,计算中不必太强调边界条件。

为减少计算时间,保证开发周期,选用线性静力学求解器。下摆臂强度以零部件mises应力结果为评价指标,各工况下,底盘连接点附近零件应力不应超过材料屈服强度。

求解结束后,使用HyperView后处理软件查看应力结果,考察静态、双轮BUMP、制动、转弯及原地转向4种工况最大应力,如表3所示。

由表3可以看出,制动工况零部件最大应力接近材料屈服极限,而制动工况是非常常见的一种工况,通常设计都会给与一个安全系数,而计算结果已经非常接近材料屈服极限,说明直接借用下摆臂结构有变形和疲劳的风险,需要加强结构;静态、转弯及应力双轮BUMP工况较小,可以认为这3个工况无强度风险。以上计算结果也反映了直接借用基础车部件可能出现的刚度、强度或疲劳风险的状况,部分零部件需要优化结构甚至重新设计。

针对该下摆臂借用的风险,提出了增加下摆臂本体厚度和改变下摆臂本体形状2种改进方案,如表4所示。

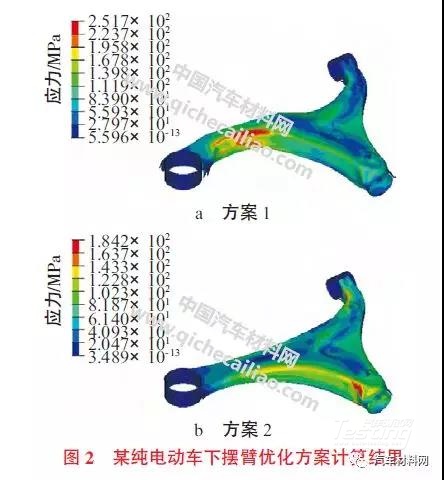

计算仍采用上述计算工况,经过优化分析,计算结果中仍然是制动工况的最大应力较大,该工况下的优化结果,如图2所示。

由计算分析可知,2种优化方案均优于原方案,方案1直接增加下摆臂本体厚度,在制动工况下应力水平优于原始方案,模型质量增加0.237kg,相对方案2较多。方案2改变下摆臂本体形状,质量仅增加0.002kg,在制动工况应力水平远远优于原来方案,是首选的优化方案。

由于整车质量大幅增加,为了增加行驶里程,减少能量消耗,需要对整车进行减重。轻量化目前常用的方法有结构轻量化、材料轻量化及直接减重。针对该电动车的下摆臂结构,结合已有轻量化产品的情况,采用材料轻量化方案,基于一款现有的铝合金结构形式,调整结构使其符合整车硬点要求后,再利用有限元软件进行分析和优化,优化后的结构得到应用。

这里仍采用前面所述的工况,将材料属性钢替换为铝,采用四面体单元划分网格,单元全局尺寸设为3mm,采用自动划分网格方法,得到单元数量约11.5×104个。依然沿用前文所述计算方法,经过计算得到各工况下铝合金部件的应力分布。考虑整车系统的安全性,对轻量化设计的下摆臂以铝合金代替钢,适当提高安全系数,针对高应力点进行改善,以提升部件安全系数。优化措施有:1)将下摆臂最大应力位置局部圆角加大,加强连接强度;2)改善球销端形状,消除局部高应力,如图3所示。

轻量化下摆臂比原非轻量化方案质量减少约30%,大幅减少了该零部件的质量,达到了轻量化的目的。

经过优化调整后的铝合金部件和钢部件均得到了样车的验证。在垫江试验场采用pasca试验工况验证了整车的可靠性,一台试验车安装了铝合金下摆臂,2台试验车安装钢下摆臂,可靠性试验过程中未出现下摆臂变形断裂等损坏情况,实际使用情况良好,验证了分析结果的正确性和上述方法的可行性。

1)利用有限元分析工具,采用惯性释放方法能够解决在基础车平台上开发纯电动汽车过程中底盘系统零部件借用时强度降低的问题,结合工程实际给出了下摆臂结构的优化设计实例。

2)为了减轻整车质量,减少能耗,增加行驶里程,采用材料轻量化方法使底盘零部件质量大幅减少。经过轻量化的部件质量减少约30%,达到了零部件轻量化的目的,为新能源汽车零部件的轻量化开发提供了参考。

汽车测试网-创办于2008年,报道汽车测试技术与产品、趋势、动态等 联系邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏