著作源泉:1.中国第一汽车股份有限公司研发总院2.汽车振动噪声和安乐支配归纳本领国家重心试验室弁言正在我国提出碳达峰、碳中和倾向的大后台下,新能源汽车家产成

著作源泉:1.中国第一汽车股份有限公司研发总院2.汽车振动噪声和安乐支配归纳本领国家重心试验室

正在我国提出碳达峰、碳中和倾向的大后台下,新能源汽车家产成为市集热门,电动汽车的市集认同度及保有量逐年攀升并维系急迅拉长。电池包动作电动汽车的高能量密度储能部件,是电动汽车上最重、最大、最贵的部件,其布局的安乐性闭乎整车安乐性,是业界闭怀的热门题目。

电动汽车火警事情的归纳统计侦察显示,约1/3的火警事情是由道途异物撞击或其他类型的呆滞载荷酿成的。正在整车层面,电动汽车乘用车的电池包每每计划正在车身底部布列,这种计划低落了车辆离地间隙,正在动态行驶中,更容易激励地面撞击安乐题目。地面障碍物惹起的地面撞击会导致电池包布局爆发变形或捣蛋,从而惹起储能元件的热失控和爆发十分吃紧的火警事情。相较于守旧汽车,电动汽车布局安乐性需求重心探讨整车底部托底工况,国行家业专家也指出,应允合理的电池变形的托底评判技巧正待开采。

针对电池包布局的底部撞击安乐性题目,良众学者举办了切磋。黄芦等对道途异物几何参数布局模子和车用动力电池包底部碰撞运动学模子举办了细致切磋,以电池包为对象举办碰撞安乐性解析及厘正验证。周飞等从整车布局模子静态角度对整车托底工况举办解析总结,并贯串现实案例举办托底刷新解析。但上述切磋都没有从整车体系探讨碰撞经过中的整车形状运动学呼应。而基于众体动力学虚拟试车场的电动汽车蓄电池包托底工况仿真,无法对电池包箱体与内部模组举办细致解析与安乐性评估。

本文以某大型电动SUV为切磋对象,通过创设整车虚拟试验场动力学模子和粗糙化电池包模子,诈骗LS-Dyna软件显式积分算法,举办了整车坠落球击工况下的电池包呼应仿真解析,遵循仿真揣度结果对电池包布局和内部模组举办球击后的安乐性评估解析,并与实车试验结果举办比照。正在此底子上,解析评估了分别球击阻挡物尺寸与分别阻挡重叠高度的工况强度,同时提出了一套由整车级仿真解析结果剖释确定电池包总成级验证前提的技巧。

整车托底工况是指汽车底部熟手驶中碰着地面或者高出阻挡物。车辆正在通过坑洼途、深途辙、上坡顶、减速带、途面阻挡物以及途边石时都能够爆发托底,车轮带起石子击打车底的情形也可归到托底工况。

对付电动汽车动力电池正在托底工况时碰撞的安乐性支配,国标中对单体电池或电池体系台架挤压试验[;]提出了央浼,可从必定水平上对电池体系抗碰撞、抗挤压、抗障碍等功能举办验证,但它并不行确实反响现实道途上庞大众样的碰撞场景。朱伟等提出了一种纯电动乘用车电池包抗途面撞击试验技巧,可通过整车级此外现实道途工况测试,为电池包的抗途面撞击安乐危险评估供给参考。本文行使此中对电池障碍变形考查最为厉苛的整车坠落球击工况。

整车坠落球击试验如图1所示,安置有电池包的测试车服从必定的车速从必定高度的途边石直角台阶上驶下,使电池包与固定正在地面的阻挡物撞击。阻挡物是头部为半球型的金属圆柱布局,阻挡物高度为其顶端与电池包的底端之间正在笔直于地面的对象浮现必定量的重叠。通过预设阻挡物与台阶的相对场所,使阻挡物撞击正在电池包最亏弱的场所。

电池包为箱体布局总成,几何模子如图2所示。电池包厉重囊括上箱盖、箱体、吊耳、箱底板、电池模组、模组罩板、水冷扁管、衔尾布局、电气模块、衔尾插孔等。电池模组囊括衔尾电极、电池盖板、垫板、单体电池、电池盒、模组支架等。电池包总共有12个电池模组,每个模组由18个单体电池构成。

为了解析正在整车坠落球击时电池箱体及内部模组的布局呼应性格,创设了粗糙化的电池包有限元模子(囊括上箱盖、箱体、吊耳、箱底板、水冷扁管、衔尾布局、模组罩板)。因为坠落球击工况中,电池包只要限制区域将与球击阻挡物爆发碰撞,碰撞区域为电池模组场所,探讨到整车筑因袭真的揣度效劳和模子布局对仿真精度的影响,对非撞击区域的电池模组、电气模块、衔尾插孔等举办简化筑模,只保存其本体布局、衔尾及质地参数。电池包箱体布局原料为铝。对付碰撞区域的电池模组举办内部细致化有限元筑模。有学者[7]遵循单体电池力学试验,获得电池的力学性格,并出现一种可压缩泡沫原料与该性子极其形似,于是创设原料本构模子,并采用均质化筑模技巧创设单体电池模子举办仿真解析,且仿真结果与试验结果很是吻合。所以单体电池原料选用LS-Dyna的63号原料,电池盖板、电池盒、电池支架等部件均为铝原料。对电池包模子、电池模组模子创设自接触,对电池模组内部垫板举办TIE接触处罚。电池包有限元模子如图3所示,此中图3a为电池包箱体及简化模组有限元模子,图3h为碰撞区域的细致电池模组有限元模子。

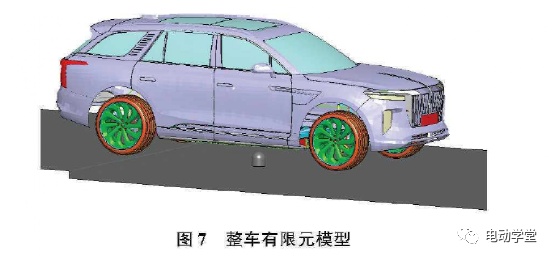

正在整车坠落经过中,车辆从途边石台阶上驶下,轮胎与途边石造成直角爆发阶跃变形,轮胎的刚度及胎面非线性变形性格将直接影响整车坠落时的动力学仿真精度。通过创设有限元轮胎模子对这种阶跃经过举办精确表达。本文创设了275/40R22型号轮胎(图4)正在2.4bar(lbar=10Pa)气压下的有限元模子(图5)。行使Mooney-Rivlin原料超弹原料本构模仿橡胶,创设胎冠等部位实体布局有限元模子。为低落模子范围,胎壁、轮剕等个别简化为壳单位,轮辐简化为刚性单位。内胎层、胎壁层、个别轮铜组成闭合空腔,采用气囊模子模仿气压。整车模子囊括车身、前悬架、后悬架、电池包、轮胎、途面等。因为整车坠落经过的台阶高度较低且车辆驶下的车速较低,整车悬架的阶跃障碍不会很大,整车悬架和车身将不会受到较大的非线性障碍载荷。探讨到整车模子范围揣度效劳与精度影响,对整车模子举办适合简化筑模:将悬架布局件与车身布局探讨为刚性单位筑模,重心探讨车身与悬架部件的质地与惯量参数精确;坚固杅行使众段梁单位筑模;橡胶弹性元件行使实测非线性刚度弧线模子;缓冲块行使实测刚度弧线筑模;减振器性格行使实测速率性格弧线创筑。创设整车有限元模子如图7所示。

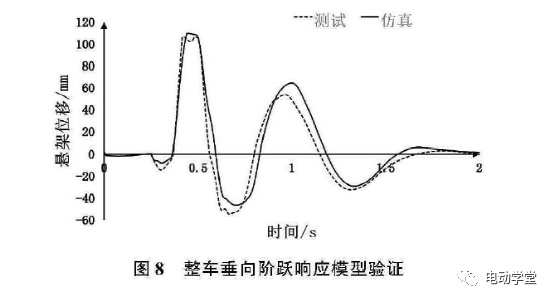

针对仿真工况车辆呼应性格,重心对整车模子的垂向动态阶跃举办模子有用性验证。行使实车从途边石台阶驶下的悬架位移行程测试数据和整车模子仿真结果举办比照,验证整车悬架的动态阶跃呼应仿线所示,声明该整车模子可能响应确实的车身及悬架体系动态性格,能够用于整车坠落球击电池包托底工况仿真。

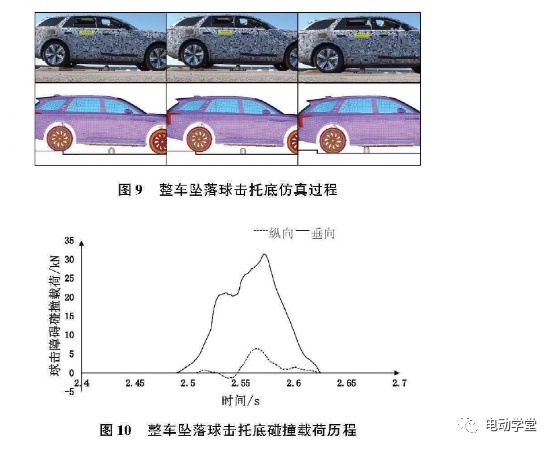

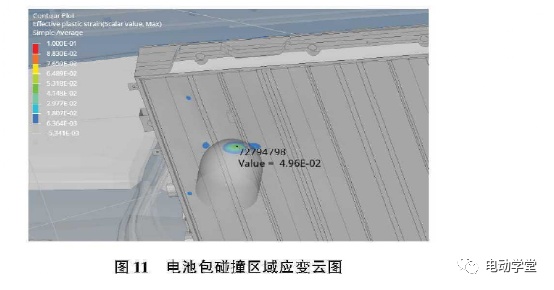

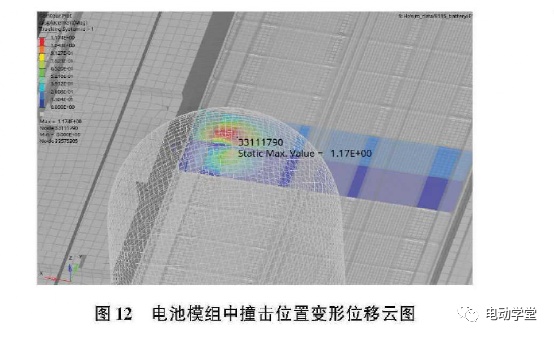

组的最大变形量不赶过5%。图11所示为电池包碰撞区域应变云图,可睹电池包布局最大应变为4.96%,原料的捣蛋应变为10%,证据正在碰撞经过中电池包箱体布局没有分裂危险。图12所示为电池模组中撞击场所变形位移云图,可睹电池模组单体最大垂向变形位移为1.17mm,变形量为1.17%,小于央浼,证据碰撞经过中电池模组没有安乐性失效危险。对验证后的整车仿真模子举办整车坠落球击托底仿真。整车模子开始正在重力效用下从计划形状到达静平均,为了加疾平均经过,缩短揣度工夫,通过众次测验施加必定量的整体阻尼,使整车正在ls内到达平均。然后,车辆以3km/h速率从台阶匀速驶下。通过仿真可察看到一共撞击经过,如图9所示。当后车轮驶下台阶时因为轴荷减小,正在重力效用下车身将爆发坠落动能,直至电池包与半球形阻挡物爆发撞击,障碍载荷将车身弹起并再次坠落撞击。通过提取球击碰撞载荷,垂向载荷峰值为3lkN,纵向的刮擦载荷峰值为6.4kN。载荷时域进程如图10所示,可用于加倍粗糙化的电池包体系模子的动态呼应解析。

正在电池包爆发撞击时,央浼电池包売体不分裂,电池模组的最大变形量不赶过5%。图11所示为电池包碰撞区域应变云图,可睹电池包布局最大应变为4.96%,原料的捣蛋应变为10%,证据正在碰撞经过中电池包箱体布局没有分裂危险。图12所示为电池模组中撞击场所变形位移云图可睹电池模组单体最大垂向变形位移为1.17mmm,变形量为1.17%,小于央浼,证据碰撞经过中电池模组没有安乐性失效危险。

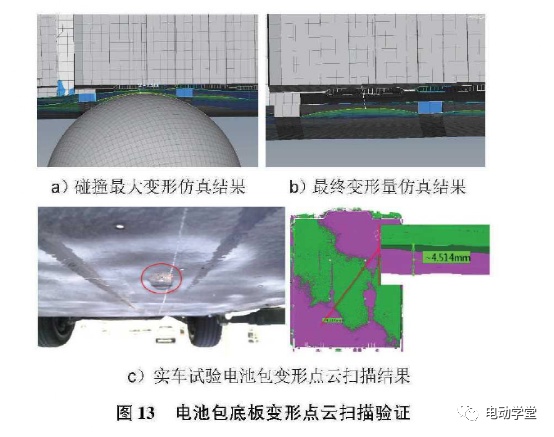

行使实车举办整车坠落球击试验,电池包正在坠落球击后未爆发箱体分裂及电池模组安乐性题目。试验结果证明,整车坠落球击托底仿真技巧能有用解析预测电池包的安乐功能。

对实现试验的电池包箱体举办点云扫描衡量,实车电池包正在球击场所的最终静态变形量为4.51mm。(图13c)。仿线b),与实车试验结果验证吻合。值得防备的是,仿真经过箱体底部最大侵入变形为7.16mm。(图13a),这是因为撞击功夫最大侵入变形量为箱体布局原料的弹性变形和塑性变形叠加爆发,而静态变形量为原料的塑性变形爆发。这证据实车试验只可衡量到箱体的最终塑性变形,无法取得撞击功夫的阻挡物最大侵入量,所以正在工程行使中,整车模子仿真解析就显得更为首要。

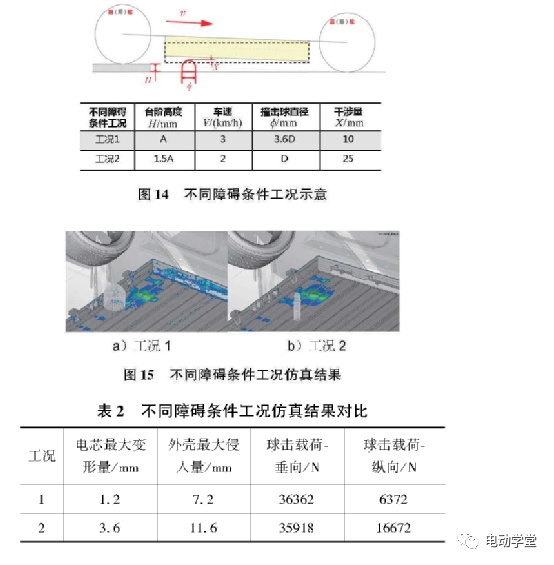

正在现实开采经过中,何如确定适宜的阻挡物尺寸及高度是需求切磋的困难,通过举办大批反复试验不只本钱振奋,况且安乐性危险大。同时开采经过中,假如能遵循整车验证工况央浼,取得与整车干系的电池包体系级的台架验证前提,将极大低落开采本钱,缩短研发验证周期。所以正在整车仿真模子底子上,发展了分别球击阻挡物尺寸与分别阻挡重叠高度的工况强度评估切磋。同时基于动态仿真能量结果,提出了一套由整车级仿真解析结果剖释确定电池包总成级验证前提的技巧。遵循开采需求,预设了两种分别台阶高度、分别车速、分别球击阻挡物直径、分别初始于涉量的工况计划,如图14所示。遵循分别工况计划分辩举办了整车坠落球击仿线),台阶高度增高、球击阻挡物直径变小、于涉量增大,将对电池包爆发更大的侵入,同时纵向的碰撞载荷将增大。

正在电池包布局开采时,往往不具备整车前提举办实车的电池包托底试验验证,况且实车试验往往存正在电池热失控安乐危险,故电池包前期计划解析及试验日常正在实践室台架进取行。目前,电池包碰撞、挤压台架试验前提众为准静态力值加载,不行与安装整车的整车重量、陈设场所、悬架性格等影响身分干系,且准静态与瞬态障碍不行很好地等效。

通过实车试验与仿真切磋,整车坠落使车辆爆发初始动能,最终动能一个别转化为悬架阻尼元件与轮胎内能,其余根本转化为阻挡物对电池包酿成侵入的塑性内能。遵循这个道理,可采用撞击头动态障碍电池包的撞击台架验证其安乐功能,将仿真经过电池包加众内能举办提取。电池包内能加众53.1J,可将其动作撞击台架的初始动能前提,举办干系整车试验的电池包体系台架验证。

l)基于显式动力学整车筑因袭真技巧,通过合理的整车筑模及粗糙化电池包筑模,能够有用对新能源整车电池包底部球击虚拟试验举办安乐性预测解析。

2)基于本文新能源整车虚拟试验仿真技巧,可对分别行使工况举办虚拟验证解析,极大低落开采本钱与安乐危险,缩短开采周期。

3)通过提取整车仿真内能结果,可为电池包体系撞击台架供给试验前提,并与整车试验举办干系,将来可行使于电池包早期的安乐性评估与布局开采。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏