本文出版自《汽车工程》原作者:陈辛波,杭 鹏,吴 宪,叶大卫摘要:为提高城市居民个性化电动车辆的行驶机动性,并有效减小其驻车占地面积,研制了一种轴距可变

摘要:为提高城市居民个性化电动车辆的行驶机动性,并有效减小其驻车占地面积,研制了一种轴距可变的微型电动概念车。首先,基于整车设计目标,研究了轴距可变微型电动车整车构型; 进而,为提高行驶机动性和系统集成度,提出一体化线控独立转向-悬架导向机构、基于梯形丝杠和连杆机构组合的底盘变轴距机构,并通过结构设计和运动学分析,确认其预期效果; 最后,利用CarSim软件进行仿真,对比分析底盘折叠和展开状态下的制动性能、行驶平顺性和双移线性状,以评估整车的动力学性能。

微型电动车体积小,质量轻,机动灵活,在节能环保、解决城市交通拥堵与停车困难的问题和个性化交通出行等方面独具优势。通常,城市居民每日行驶里程相对较短,微型电动车即能满足大部分人的日常出行需求。因此,优先发展适用于城市居民的微型电动车,使其成为中国的“国民车”,值得期待[1]。实际上,为了应对日益严峻的环境、能源和交通问题,丰田公司很早就进行了城市微型电动车的研发,先后推出了PM,i-Unit,i-Swing,i-Real和i-Road等微型电动车[2-3];通用公司也开发了EN-V系列微型电动车,同时引入智能网联技术,将主动安全和无人驾驶技术应用于微型电动车[4]。其中,通过调整轴距、改变车身姿态,使微型电动车兼备良好的低速灵活性和高速稳定性,是微型电动车整车构型设计的重要方向。i-Unit概念车的底盘车架采用多连杆机构形式,在缩短轴距的同时牵动座椅上升,以缩短车体长度并改变驾驶者坐姿[5]; 美国麻省理工学院媒体实验室与西班牙政府合作开发的四轮独立转向微型折叠式电动汽车Hiriko,则以曲柄滑块式折叠底盘机构实现整车折叠[6]; 文献[7]中采用四连杆机构和曲柄滑块机构,设计了轴距可变、可折叠的超微型电动汽车;韩国科学技术院研究人员采用齿轮齿条机构设计了可折叠的微型电动车以减小停车空间[8-9]。简单高效的变轴距机构,有助于提高电动车底盘的机动性和适应性,并有效减小驻车占地面积。现有的变轴距机构大多采用连杆机构,制造容易,但车身举升角度较小,车身后悬较大,折叠效果不佳,且机构效率低,机构的内构件受力大[6]。针对现有变轴距机构的不足,本文中提出一种结构简单且运行高效的微型电动车变轴距机构,结合线控独立转向系统开发,使该微型电动车在低速和驻车时可缩小轴距以提高机动性、减小驻车占地面积,而在高速时能增大轴距、降低质心,以提高操纵稳定性。

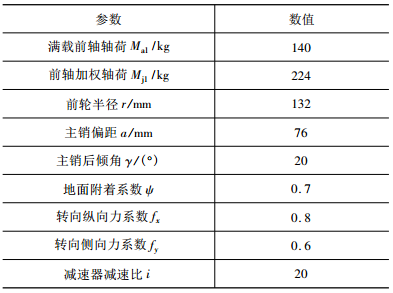

面向城市用户的轴距可变微型电动车要求使用方便、安全,车型介于A00级和微型电动代步工具之间,可以进入电梯、楼道等狭小空间。设计目标是满载质量300kg,续航里程50km,最高车速30km /h,0~20km /h加速时间小于5s。样车结构和性能参数如表1所示,其轴距变化范围为178~1250mm。图1为试制的轴距可变微型电动车样车。其中,图1(a)为轴距最长时的底盘展开姿态,图1(b)为轴距最短时的底盘折叠姿态。样车单人驾乘,采用后轮独立驱动,驱动电机为两个直流无刷轮毂电机;考虑到前轴所受载荷较小,前轮选用较小尺寸轮胎。为了实现进入电梯和入户功能,对整车机动性和灵活性提出较高要求。在最短轴距状态下,实现最小的转向半径( 瞬心位于后轴中心),要求两前轮最大转向角大于66°,采用传统的转向梯形机构难以满足要求。为此,本文中提出线控独立转向机构,通过各前轮的独立转向控制,精确实现左右前轮之间的阿克曼转向几何关系,其转角范围可满足两前轮最大转角需求。前轴采用烛式悬架,后轴采用拖曳臂扭转梁式悬架,并通过前悬架系统与线控独立转向系统进行一体化设计,谋求结构紧凑。由于整车质量较轻、车速不高,仅用后轮制动即可满足制动要求。考虑操纵轻便性和制动力要求,选用具有电子辅助功能的后轮液压制动系统。

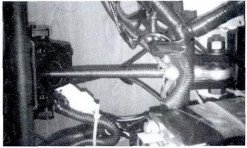

线控独立转向系统取消了转向盘与转向轮之间的机械连接,使用转向电机作为转向动力源,一体化线控独立转向-悬架导向机构将转向电机集成到悬架导向机构中,实现了转向系统与悬架的一体化设计,具有结构紧凑、集成度高等特点。文献[10]和文献[11]中针对双横臂悬架提出了一种一体化线控独立转向-悬架导向机构的结构设计方案,并进行了结构优化以改善悬架性能。文献[12]中在全方位线控四轮转向电动汽车设计中对双横臂悬架导向机构和转向机构进行了一体化设计。考虑到微型电动汽车结构紧凑,悬架布置空间较小,借鉴飞机起落架的转向悬架结构形式,在烛式悬架的基础上设计了一体化线控独立转向-悬架导向机构,如图2所示。

1—车轮;2—转角传感器;3—滑套总成;4—上摆臂;5—垫片;6—螺旋弹簧;7—减振器;8—转向节总成;9—下摆臂;10—垫圈;11—轴承;12—轴承座;13—转向电机总成

一体化线控独立转向-悬架导向机构主要由转向电机、蜗轮蜗杆减速器、转角传感器、螺旋弹簧、减振器、转向节总成和滑套总成等部件组成。蜗轮蜗杆减速器一端连接转向电机,另一端通过花键连接滑套总成上端,转角传感器安装在滑套总成上端实时检测车轮转角,减振器两端分别通过紧固件连接滑套总成和转向节总成,上下摆臂分别铰接于滑套总成和转向节总成,上下摆臂之间通过铰接实现相对转动,转向节总成的上滑柱与滑套内表面为间隙配合可实现相对滑动,螺旋弹簧套在转向节总成的上滑柱表面,两端分别固接在滑套总成和转向节总成上。一体化线控独立转向-悬架导向机构在实现转向功能时,转向动力从转向电机输出,经过蜗轮蜗杆减速增矩,再传递给滑套总成和上下摆臂,最终传递到转向节总成以实现车轮转向。车辆在行驶过程中,转向节总成的上滑柱在滑套总成中滑动,随着车身振动压缩螺旋弹簧和减振器,从而实现导向与减振功能。由于采用了线控独立转向形式,转向系统只需对转向电机进行参数计算和选型,已知相关设计参数如表2所示。

由于展开时主销后倾较大,且主销与车轮接地点的偏距较大,地面对车轮的垂向作用力的分力对电机造成一个明显的附加转矩,所以电机在不转向时仍然工作,单侧静态附加转矩为

从经济性方面考虑,应让电机额定功率满足车辆最常用的行驶状态,常态下,前轴满载轴荷 Ma1 =140kg,将表 2 设计参数代入式(1)~式( 8),得电机额定转矩为

为使微型电动车的轴距可变机构结构简单、运行高效,本文中采用了丝杠传动的结构形式,考虑到轴距变化到某一长度须使机构固定形态,即设计的机构应具有自锁功能,故采用梯形丝杠机构作为轴距可变机构。图3 为安装在样车上的轴距可变机构实物样机,丝杠螺母与丝杠电机的转子固接,并安装在前车架上,可与前车架相对转动,丝杠右端通过杆端轴承安装在后车架上,可绕后车架转动。在实现轴距变化过程中,通过调节丝杠电机的运动可改变螺母在丝杠上位置的变化,使前后车架的夹角发生变化,最终达到改变轴距的目的。

式中: L 为丝杠导程;K 为丝杠进给效率,一般取0.5,若丝杠导程选为3.175mm,Fa = 1000N,则 Ta= 1.01N·m。丝杠步进电机的参数如表 4 所示。

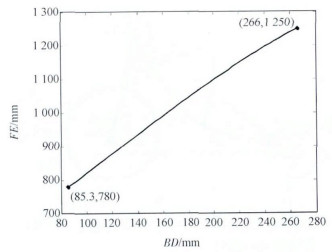

图4为轴距可变微型电动车底盘机构简图。按车辆静止状态对轴距可变机构进行运动分析,鉴于后轴承载比重较大,所受摩擦阻力也较大,故假设车辆后轮固定,与路面无相对运动。

与 x 轴的夹角分别为φ1,φ2,-π/2和π, 角位移取逆时针方向为正,将以上矢量分别向 x 和y 轴投影,则有

由上述方程求解轴距可变机构运动参数,已知量 为: AC = 441.2mm,CE = 863.2mm,BC =165mm,DC = 156mm,AF = 86.8mm,∠ACB = 9°,∠DCE = 25°,初始位置 BD = 85.3mm,设定丝杠电机进给速度 vD = 12.7mm /s 。在 MATLAB 软件中进行求解,得到丝杆工作长度与微型电动车轴距的变化关系和在丝杠电机匀速进给下轴距随时间的变化关系,分别如图5和图6所示,可以得到丝杆的有效工作长度为 85.3 ~ 266mm,变化量为 180.7mm,轴距变化范围为780~1250mm,从折叠状态变换到展开状态总共耗时 14.23s,整个变换过程很平滑,没有出现大的波动,不会对乘坐舒适性造成影响。

4、整车动力学仿真分析利用 CarSim 整车动力学仿真软件,对制动试验、行驶平顺性试验和双移线 种工况进行仿真,分别就折叠状态和展开状态两种模式进行测试,得到两种状态下整车各项性能的对比。

该工况模拟了车辆以25km/h 时速紧急制动试验。在折叠和展开两种状态下,车身质心纵向速度和车身俯仰角的变化曲线(a)可见,展开状态下制动效果明显优于折叠状态,这是由于展开状态质心位置较折叠状态低了130mm,且轴距长了 470mm,使制动时前后轴载荷偏移率减小,能更好地发挥后轮制动的效果。且在折叠状态下以25km/h 时速紧急制动会导致车轮抱死,继而使车轮在路面上发生滑动摩擦,需要 6s 时间才能完成制动。而由图7(b)可见,除 1-2s 时段外的大部分时间内,展开状态的车身俯仰角都比折叠状态的幅值小得多,且变化更加平稳。此外,制动试验仿真结果也表明折叠状态应限制行驶速度,以防止危险情况发生。

该工况模拟了车辆以25km/h 的时速行驶在起伏路面上的平顺性试验。在路面为正弦扫频输入,车身俯仰角以及车身质心垂向加速度变化情况如图8 所示,在前期路面起伏频率较低阶段,两种状态下车身俯仰角波动非常接近,到了后期起伏频率逐渐提高后,展开状态的波动较大。从质心垂向加速度图可以明显看到,展开状态的减振效果要优于折叠状态,通过计算得到折叠状态下车身质心加速度均方根值为 0.7642m/s2,展开状态下车身质心加速度均方根值为 0.6594m/s2,较前者减小了13.71%,可见在展开状态下具有更好的行驶平顺性。

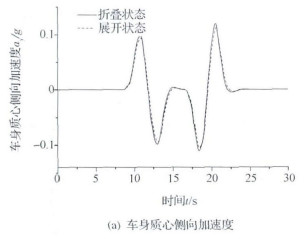

该工况模拟了车辆在25km/h的车速下,完成变线-保持-变线的过程。车身质心侧向加速度、侧倾角、横摆角速度曲线所示,由于质心位置降低,在展开状态时具有更小的车身侧倾角,其余两项参数在折叠和展开状态下的变化不大。分析可知,变轴距功能对于在行驶途中单次变更线路所造成的侧倾、横摆影响都不大。

本文中提出了轴距可变微型电动车的整车构型并进行了样车试制,旨在为解决城市交通拥挤与停车困难等难题提出合理可行的个性化交通出行解决方案。一体化线控独立转向-悬架导向机构的设计不仅增加了微型电动车转向角范围,提高了转向灵活性,而且将转向系统与悬架系统集成化设计使整车布局更加紧凑。将梯形丝杠与连杆机构应用于轴距可变机构,设计与分析结果表明,该机构可实现轴距在780~1250mm范围内均匀变化,达到预期效果。利用仿真软件进行制动、行驶平顺性和双移线试验的仿真分析,结果表明,轴距可变微型电动车在底盘展开状态下具有较优的动力学性能。

[1] 谷靖,欧阳明高,卢兰光,等.轮毂电机驱动式微型电动车参数的合理选择[J] .中国公路学报,2013,26(1) :177.

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏