本文通过对电动汽车在冬季使用时出现的偶发功能失效问题,进行分析排查并锁定问题根源,针对问题起因提出了解决方法并对试验验证方法进行优化。1 问题的排查分析

本文通过对电动汽车在冬季使用时出现的偶发功能失效问题,进行分析排查并锁定问题根源,针对问题起因提出了解决方法并对试验验证方法进行优化。

车辆在冬季出现多起偶发充电指示灯误点亮现象,故障发生后很快恢复且无法复现;对故障车辆及故障件多次测试,未有复现。针对故障问题,对插枪信号检测的技术方案进行分析排查,全面排查可能产生失效的原因。结果如图1所示。

1)对硬件电路进行分析:插枪信号是通过MOS管的开通或断开,引起电阻分压改变进而识别是否插枪;在MOS管出现静电受损或异常导通时,会造成功能失效,但是一般具有不可恢复性。这与上述故障实际情况不符。

2)对软件进行分析:插枪信号只通过BATM⁃CU_CC_ET和单片机的AD采样口连接,在软件发生异常导致AD采样阻抗值配置异常,同时车载充电机需要在唤醒条件下,才有可能导致CC阻抗低。这种情况概率极低。

3)生产制造方面:SMT加工造成电容C232或电阻R332阻抗变低,考虑到失效模块分布在不同的生产周期,这种情况可能性非常低。

4)插枪检测信号除了车载充电机进行处理外,整车上无其他零部件使用该信号,排除其他控制器产生的干扰。

5)外部信号电缆问题:插枪检测信号在整车上经过比较长的线缆连接,造成阻抗异常。此情况需要进一步排查分析。

6)信号端口存在污染离子迁移等造成插枪信号和相邻的CP信号之间阻抗变小,由于CP信号通过2.7K电阻接地,从而造成插枪信号对地阻抗变小。此情况也需要做进一步的排查。

通过以上对技术方案及故障现象的分析,排查重点是外部信号电缆问题及信号端口异常造成的阻抗变化。随后针对故障车辆在第一时间检测现场数据,在剪掉充电机与慢充口关联的线束时故障依然存在,由此排除外部信号电缆的影响。问题定位到充电机及连接插件上;进一步对充电机内部信号进行测量分析,确认为充电机内部信号板端子之间阻抗异常。

对故障件的信号板进行切片分析,结果显示PCB无过孔问题等异常。QC/T895—2011对低温工作的温度要求为-20℃、高温工作的温度要求是85℃,鉴于问题的不复现情况,对5台故障件进行加严要求的长时间不间断持续高低温循环试验(循环温度-40~85℃,满载),监测整个过程中车载充电机的工作状态。其中有一台在累计试验18天后问题复现。将该台试验件拆解后发现异常件信号焊点之间产生导电物质。对导电物质做EDS分析,其主要成分是Sn(35.48%)、Cu(23.83%)。从物质成分推断导电物质来源自异常信号处的焊盘。从上述模拟试验结果分析,低温满载工作时车载充电机内外形成温差后,在温度较低的信号端子形成水珠,通电后发生电离,导致金属物质迁移,进而造成管脚之间阻值变化的偶发现象。

当空气中的水蒸气达到饱和时,在温度相对较低的物体上会发生凝结的现象。如果空气的绝对湿度保持不变,空气温度降低,达到一定值时,空气的湿度会达到饱和,如温度继续降低,空气中的水分就会析出,这种现象称为“凝露”。保持空气中的含湿量及大气压力不变的情况下,达到100%空气相对湿度的温度称露点温度。

当环境温度快速变化时,受到壳体热传导的阻滞作用,产品的内部空间与外部环境形成温度差,高湿气体会经过透气阀、密封口等结构流动,称为“呼吸”作用。环境温度降低过程中,当产品内部空间温度高于外部环境温度时,在产品壳体的内壁会发生冷凝,随重力作用冷凝水将在样品内部积聚或吸附,如开孔、密封口等结构处。

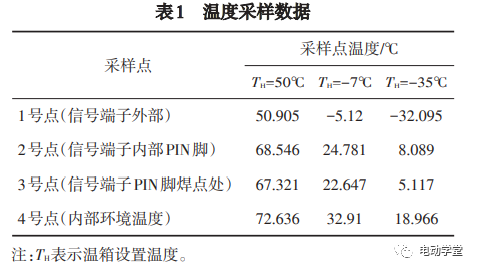

通过高低温试验测试车载充电机内外部温差。试验条件:车载充电机置于温度箱中,满载输出,温箱温度分别设置为50℃、-7℃、-35℃,测试时环境相对湿度为45%。记录各采样点温度,如表1所示。

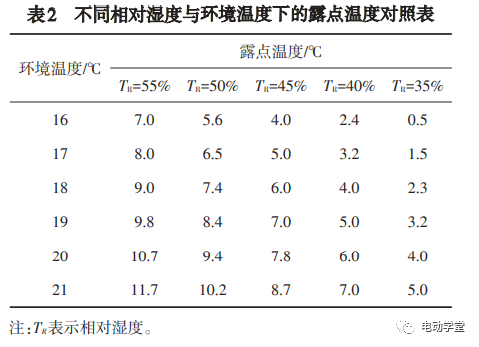

不同相对湿度与环境温度下的露点温度对照如表2所示。分析表1中低温-35℃时的温度采样数据,可见车载充电机内部信号端子周围环境温度约为19℃、信号端子针脚焊点处温度约为5℃。通过查表2可知当前条件露点温度为7℃,信号端子针脚焊点处满足凝露条件,因此在车载充电机内部信号端子的针脚焊点处(表1采样点3处)会产生凝露。

通过以上理论分析及实际测试数据,确认车载充电机内部信号端子的管脚焊点处会产生凝露。由于此处在设计开发阶段未考虑到凝露影响,未进行防护处理,实际使用中由于凝露导致相邻焊脚处发生阻抗变化,造成功能失效。

设计上排查:除了信号板,其他电路板模块都有进行三防漆防护,因此主要是考虑信号板凝露问题的解决。由于本产品已经量产,对结构设计等进行更改涉及成本增加,变更周期长,因此从防止凝露造成危害的方向考虑。

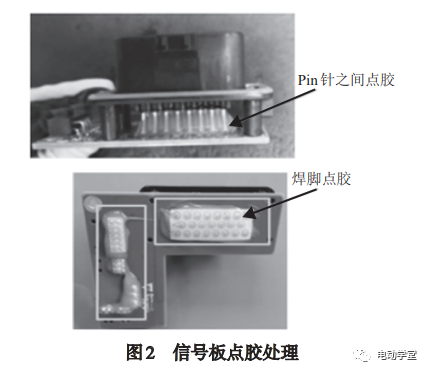

凝露现象是在车载充电机信号端子PIN针和PIN针焊脚处产生,导致相邻管脚处有短路风险。实施的有效措施是对信号板的焊盘处进行点胶(见图2),避免凝露对产品性能及功能产生影响。

产品开发时的试验验证阶段,未有专门针对凝露问题的试验。以下通过细化环境试验方法,提出专门针对凝露问题验证的系列试验。通过进行相关的气候负荷试验,模拟产品所承受的自然环境条件和诱发环境条件,以评价产品在实际使用、运输和贮存等过程中不同环境条件下的性能及可靠性。对采取措施后的车载充电机进行以下试验,验证措施有效性。

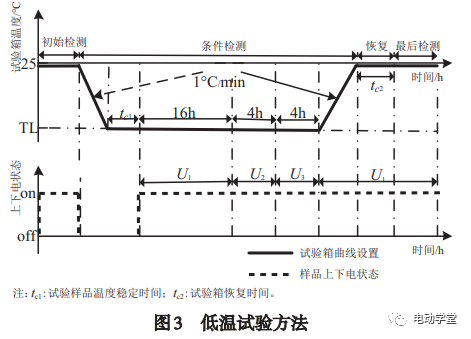

低温工作试验按标准ISO16750-4:2010中5.1.1的要求进行。温箱设置为-40±2℃,输入电压设置为下限U2、额定U1和上限U3,输出为额定负载的条件下共工作24h,如图3所示。功能状态应达到ISO16750-1:2012定义的A级。

温度/湿度组合试验是一项加速气候试验,通过在高湿的情况下改变温度条件,在试验样品的壳体内外造成温度变化和温度差,测试试验样品在“呼吸”作用下导致的缺陷。按照标准GB/T2423.34—2012[4]的要求进行,试验由10个子循环构成,每个24h。其中前9次循环中的5个循环适用于有低温暴露过程的温湿度循环,其余的4次循环适用于无低温暴露过程的温湿度循环。在子循环过程中,当最大循环温度达到时,试验样品应带电运行,同时要求控制在典型模式下进行功能测试。在试验中和试验之后,试验样品的全部功能都要满足设计要求。

凝露试验按照标准ISO16750-4:2010中5.6.2.4的要求进行,试验要求进一步严苛,主要考核试验样品在凝露-工作负荷下的适应性。定义温度和湿度曲线近似车辆环境实际运行产生凝露的效果。

凝露试验循环如图4所示,进行5个试验循环。在试验中,试验样品应按ISO16750-1:2012规定的工作模式2.1工作。试验结束后,试验样品功能状态应符合ISO16750-1定义的B级。

按如下工况进行测试:额定输入条件,满载输出,环境温度70℃,水温65℃,持续工作1000h。功能状态应达到ISO16750-1:2012定义的A级。按照上述试验要求,对4台经过信号板点胶处理的车载充电机进行试验,试验结果符合要求,未发生因凝露导致的功能异常,试验样品全部功能符合要求。按照本文所述方案实施后,产品功能正常,故障未再发生。

汽车使用环境较为严酷,汽车电子产品内部产生凝露现象时,可能导致电路板受潮、变形断路、积水漏电等,引起绝缘强度下降、内部信号短路,造成显性或隐性的电路故障。汽车电子产品的可靠性,直接关系到整车的安全和可靠性。

在设计阶段,设计方案应充分考虑散热均匀,对产品内部的电路板、接插件等电路应进行三防处理(防潮湿,防霉变,防盐雾),避免凝露现象对产品的影响。在产品验证试验阶段,需综合考虑产品的工作条件,严格进行配合凝露的相关试验,验证环境适应。

汽车测试网-创办于2008年,报道汽车测试技术与产品、趋势、动态等 联系邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏