一、三合一集成电驱概述1.1电驱动载荷特点给产品强度、耐久性带来更大的挑战相比于传统车辆,电动车辆挡位少,载荷更集中;城市上下班通勤等应用场景导致低速挡

相比于传统车辆,电动车辆挡位少,载荷更集中;城市上下班通勤等应用场景导致低速挡位载荷更加集中;

频繁的能量回收,使新能源车反拖扭矩明显大于传统车,交变载荷工况更加恶劣,更容易带来耐久性问题;

1.7 国际主流电驱动供应商技术路线近五年,国际主流动力系统供应商投放的纯电驱动总成产品中,一体化总成(三合一)占比达87% 。

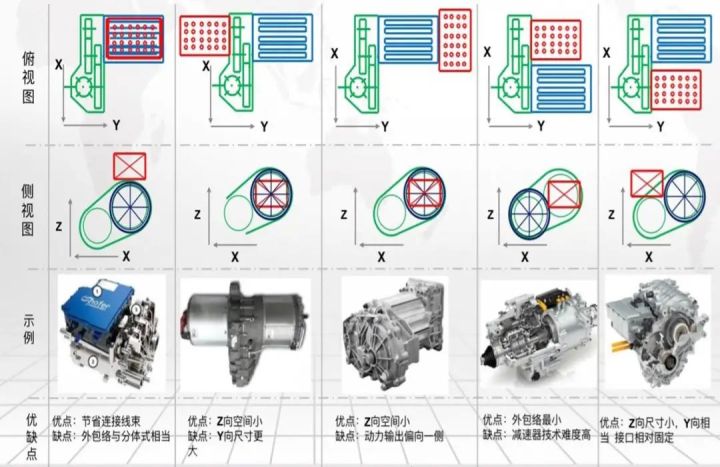

平台化:根据不同吨位、功率和扭矩以及不同级别车型,划分不同的系列化平台产品高效率:驱动系统的NEDC综合效率可达88%,最高效率超过92%高集成:总成体积降低30%,功率密度达到1.9kw/kg高转速:最高转速14000rpm低噪音:总成近场噪声不超过90dBNVH性能:通过控制齿轮啮合精度等保证NVH性能动力性:满足A00、A0、A、B等级别汽车对动力性加速和爬坡的需求可靠性:减少接口复杂度提高可靠性优势:① 安装尺寸和重量较小② 小型化,高转速电机降低成本③ 减少接口复杂度,提高可靠性④ 平台化设计,降低整车开发费用和周期劣势:① 高转速带来的NVH挑战② 冷却概念和轴承③ EMC复杂性提高④ 跨零部件开发协同难度增加2.2 三合一电驱系统各构型及优缺点分析

2.3 国内外纯电总成产品特点与差距国内驱动电机在功率密度等性能指标方面与国际先进水平相当。高压电力电子系统集成方面国内外各有千秋。在控制器功率密度、减速器最高转速、动力传动集成度等方面国内与国际还有较大的水平差距。

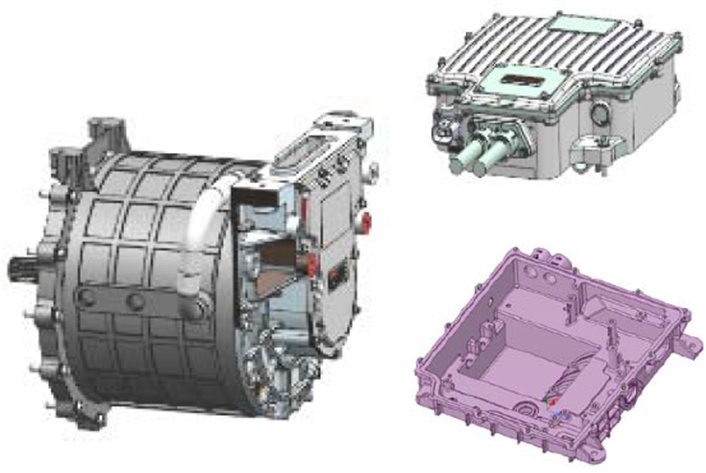

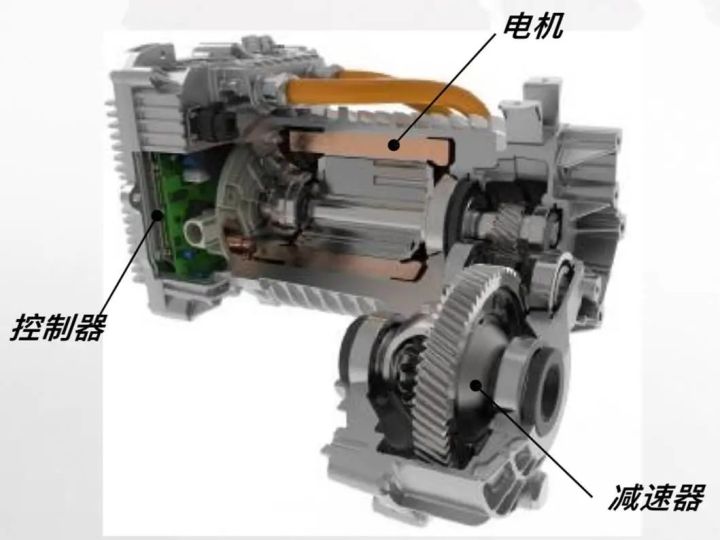

3.1 壳体集成设计电机与控制器冷却水道直接串联连接;电机引出线与控制器母排直接连接,节约高压连接器及导线

减速器与电机共用右端盖,一体化箱体采用三段式;轴承浮动独立支撑,卸载总成受力,变形小、NVH好

3.6 性能及可靠性验证技术可靠性及性能设计分析:① 轴齿承载能力② 系统尺寸链③ 围观参数设计④ 系统变形⑤ 箱体强度模态⑥ 传递误差⑦ 齿轮容差⑧ 悬置动刚度⑨ 驻车静力试验验证技术:① 系统变形试验② 换气系统试验③ 动态密封试验④ 温升试验⑤ 高速试验⑥ 疲劳寿命试验⑦ 静扭强度试验⑧ 盐雾试验⑨ 润滑验证⑩ 齿轮接触斑点NVH技术:① 传动设计分析② 齿轮设计分析③ 轴承选型设计④ 传动效率⑤ NVH预测⑥ CAE分析⑦ 结构拓扑优化⑧ 结构分析⑨ 声场仿真⑩ 流场、温度场仿真⑪ NVH试验测试⑫ 变速器啸叫噪音⑬ 变速器敲击噪音⑭ 电机啸叫噪音效率提升技术:① 结构设计② 轴系结构油路③ 齿形设计④ 低摩擦轴承⑤ 箱体油路⑥ 油封匹配⑦ 系统因素分析⑧ 搅油损失⑨ 机械磨损损失⑩ 阻油损失⑪ 油品匹配⑫ 油品粘度⑬ 油量匹配3.7 CFD及EMC设计流程CFD 正向设计热源分析:轴齿热分析、电磁热分析

四、三合一电驱系统发展趋势4.1 概述三合一集成电驱系统当前成熟的解决方案是从电机到差速器采用传统的单挡两级减速器多挡(通常为两挡)变速箱已经面世或正在开发中成熟竞品产品的输入转速都已经达到或超过16000rpm更高的电机转速、轻量化、更高的效率和低成本是未来的发展趋势

目前,电机控制器日趋集成化,集成形式包括:单主驱动控制器、三合一控制器(集成:EHPS控制器+ACM控制器+DC/DC)五合一控制器(集成:EHPS控制器+ACM控制器+DC/DC+PDU+双源EPS控制器)乘用车控制器(集成:主驱+DC/DC)。70KW三合一平台电机+电控+减速器的台架测试实验数据最高效率91.9%,仿线%,NEDC平均效率达到87%。

机械式里程表输出(可选);电子驻车机构(可选);集成整车控制单元(可选);集成电子驻车系统(可选)。

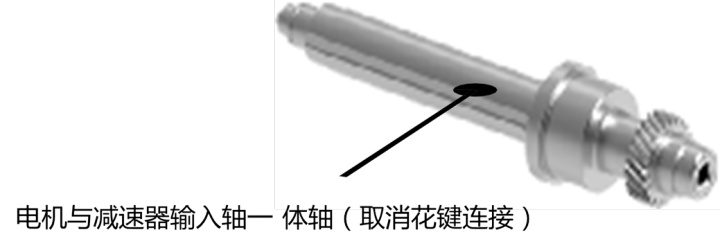

电机、减速器及控制器三合为一,高度集成化设计;模块组合化设计,电机、减速器与二合一模块同平台;简化电机与控制器的高压线缆,连接器等部件;电机轴与减速器输入轴合为一体,减少轴承支撑;减速器壳体与电机壳体合为一体,电机端盖与控制器壳体合为一体;动力系采用平行式结构;采用锥齿轮结构差速器;机械式里程表输出(可选);电子驻车机构(可选);集成整车控制单元(可选);集成电子驻车系统(可选)。

电机:通过定子槽对绕组进行直接油冷、干式转子、无气隙电机和逆变器使用一个冷却回路变速箱由电机侧直接冷却

7.1 电驱动系统向电机+控制器+减速器集成化方向发展,集成化对整车厂来说很方便,很容易选到合适的电驱动系统,特别是售后方面,一旦出了什么问题,直接找到总成厂家,减少管理和沟通层级,提高工作效率。

7.2 电机绕组向扁铜线、功率模块向双面水冷、碳化硅和氮化镓方向发展,通过优化散热设计可以提升输出能力,节约了芯片用量,相当于成本降低。现在有好几家国际公司走双面水冷的方案,几个功率模块系统集成在一起会非常方便设计,体积会更小。在去年设计一款碳化硅的产品,通过仿真和实车工况测试,续航里程提升了8%。

高电压方面目前已经能够做到700V平台电压,高电压受制于充电,现在充电桩电压比较低,一般充电桩是200到500V,大巴的充电柜可以达到500-750V,未来提升整车性能、续驶里程和提升充电速度一定要把高电压做上去,最近欧洲车厂做到了800V平台电压,采用新的封装SKIN 1200V模块技术可以用到上限在920V,一些国际大厂确实规划2020年最高电压做到920V。

汽车测试网-创办于2008年,报道汽车测试技术与产品、趋势、动态等 联系邮箱 marketing#auto-testing.net (把#改成@)

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏